Prototipo Electrónico Sistema Hidropónico

Introducción

Durante agosto y septiembre de 2025, desarrollé el prototipo electrónico del sistema hidropónico OVO v1.0, un dispositivo de control automatizado para cultivos en agua, integrando sensores ambientales, actuadores de riego y aireación, y un microcontrolador ESP32 con conectividad Wi-Fi para aplicaciones IoT.

El sistema permite controlar bombas, luces y monitorear parámetros de cultivo, incluyendo pH, TDS, temperatura, humedad y nivel de agua, con visualización local mediante una pantalla OLED I²C.

Rol y Responsabilidades

Como diseñador e ingeniero principal, desarrollé el sistema completo, abarcando desde la planificación electrónica hasta la documentación técnica final:

- Diseño esquemático y PCB en base FR4 mediante tecnología CNC.

- Integración modular del microcontrolador ESP32 y RTC DS3231 en zócalos reemplazables.

- Diseño de la etapa de control de potencia, incorporando relé para lámpara LED 220VAC y MOSFET para bomba de agua.

- Optimización de la fuente de alimentación (12V → 5V → 3.3V) con fusible, diodo de protección y reguladores lineales AMS1117.

- Implementación de conectores Molex para sensores de pH, TDS, DS18B20, DHT11, OLED, nivel de agua y bombas.

- Elaboración del manual de usuario, documentación técnica y pruebas de consumo energético.

Tecnologías Utilizadas

- Microcontrolador: ESP32-WROOM.

- Sensores: DHT11, DS18B20, pH, TDS, nivel de agua.

- Actuadores: relé SRD-05VDC-SL-C (lámpara LED 220V), MOSFET N-channel (bomba 5V).

- Pantalla: OLED SSD1306 I²C.

- Regulación de voltaje: Step-Down DC/DC 12V → 5V, AMS1117-3.3V.

- Diseño electrónico: KiCad, Proteus y fresado CNC sobre FR4.

- Consumo energético total: 90–562 mA según cargas activas.

- Documentación técnica: esquemático, manual de usuario, planos y cotización.

Resultados y Aprendizajes

- Sistema completamente funcional, estable y modular.

- Consumo base eficiente (~100 mA) con Wi-Fi activo enviando datos MQTT.

- Etapa de potencia robusta, capaz de accionar simultáneamente bomba y relé sin caídas de tensión.

- Interfaz visual OLED para monitoreo en tiempo real de sensores y estado del sistema.

- Base sólida para el desarrollo futuro de un controlador hidropónico comercial bajo la marca VeAm Chile SpA.

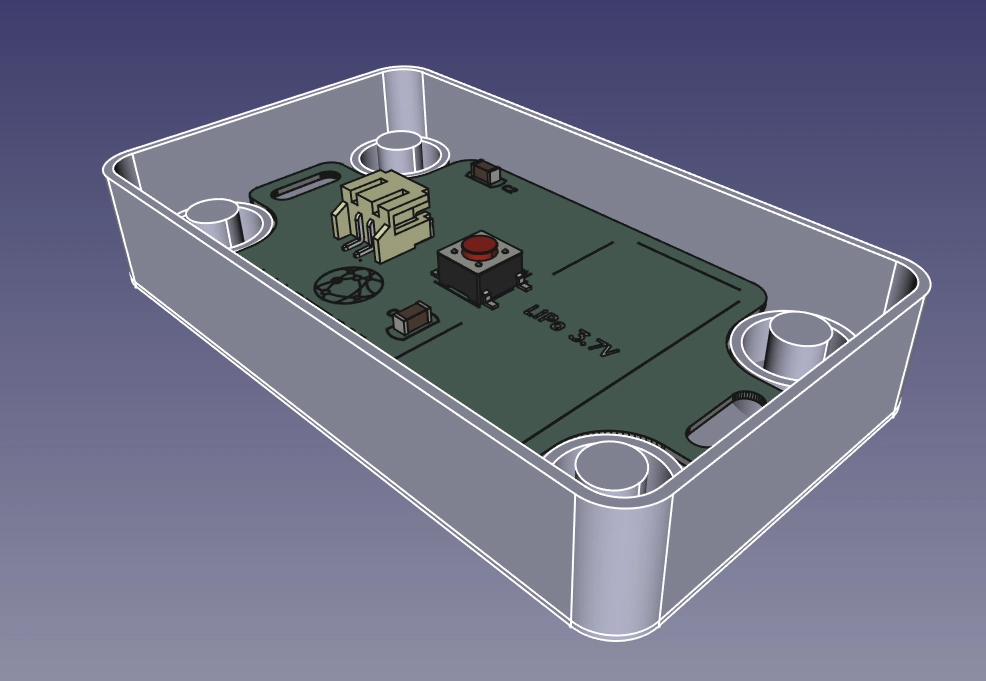

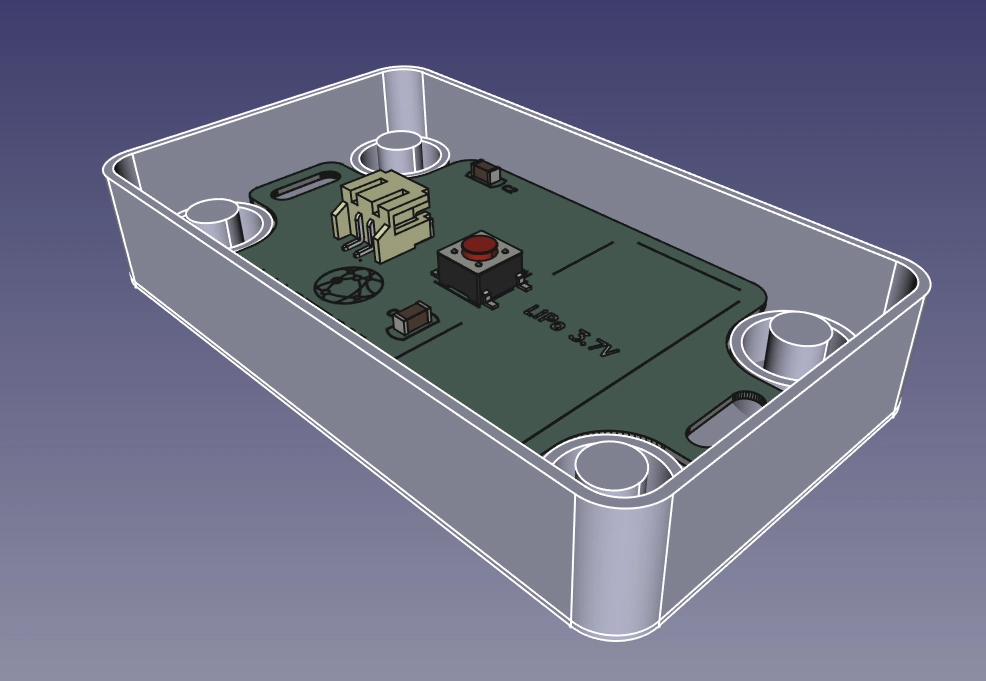

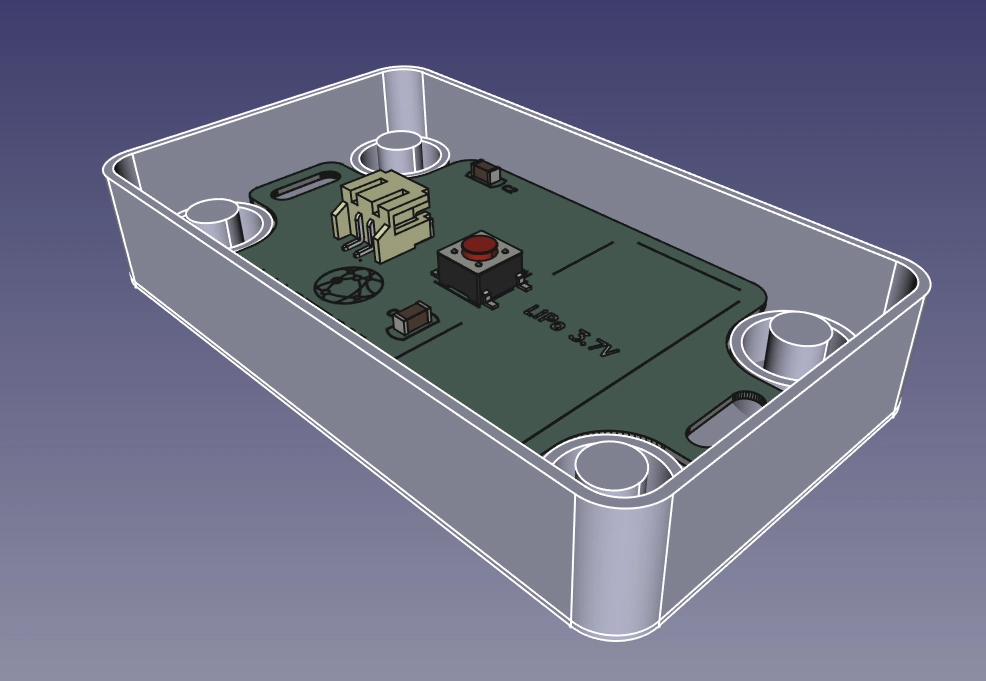

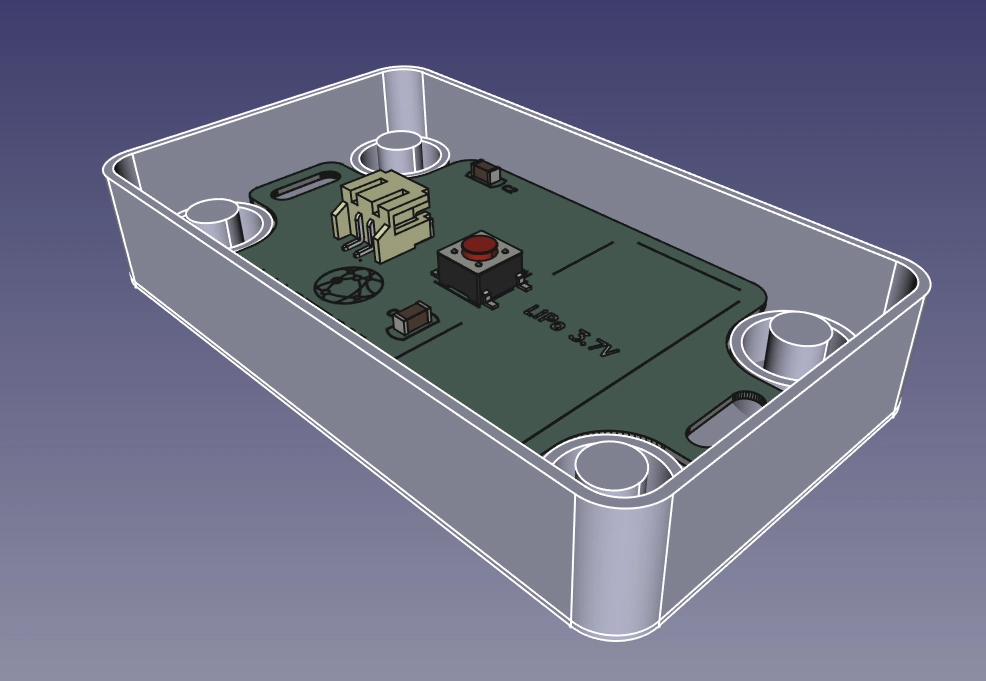

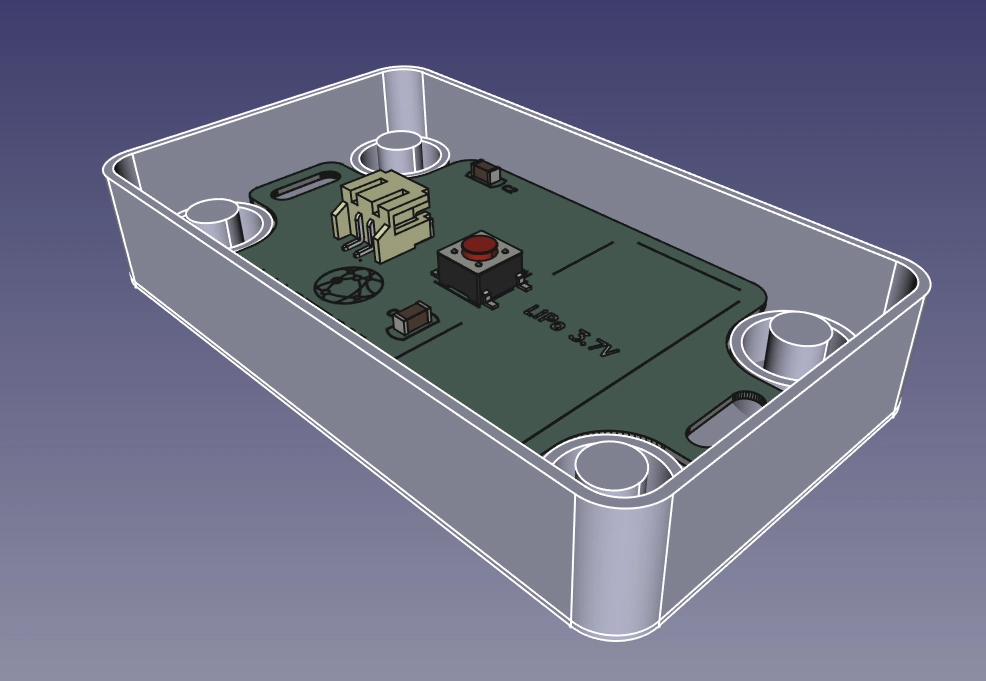

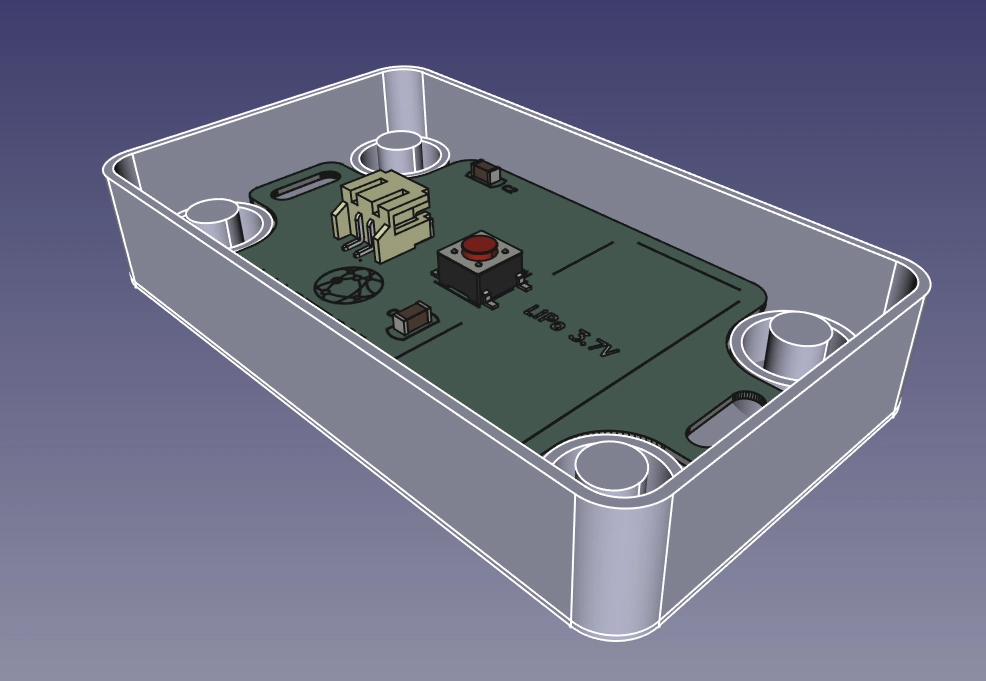

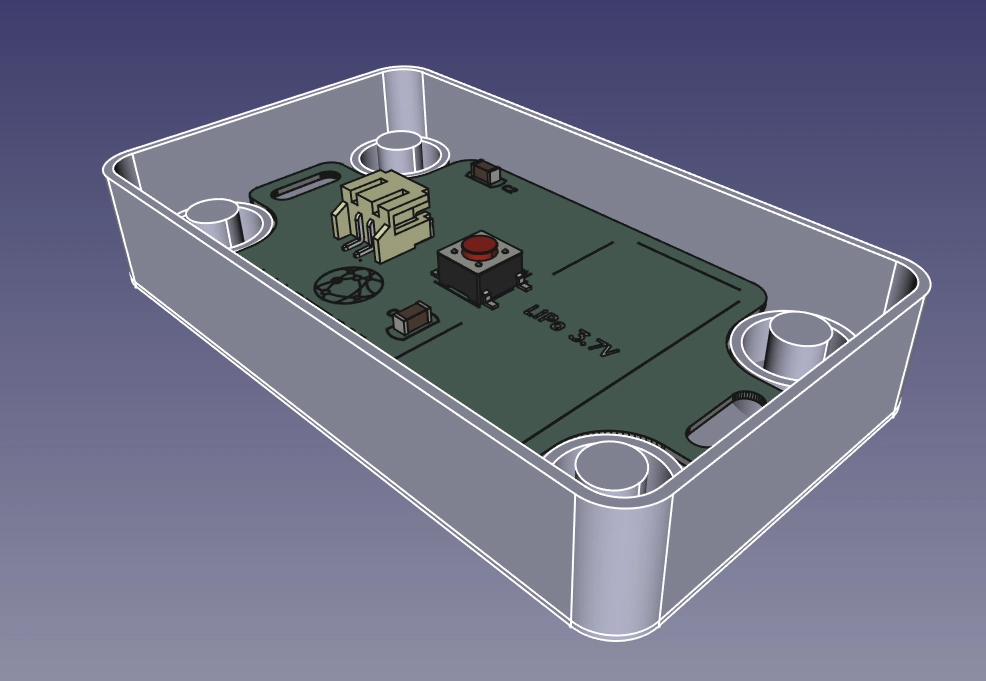

Galería de Imágenes

|  |

|---|---|

| Figura 4 – Vista superior de la placa con módulos principales. | Figura 5 – Distribución de conectores Molex para sensores y periféricos. |

|  |

|---|---|

| Figura 6 – Diagrama de conexión de actuadores y fuente 5V. | Figura 7 – Medición de consumo con todos los actuadores activos. |

Conclusión

El prototipo electrónico del sistema hidropónico OVO v1.0 representa una solución integral para automatización de cultivos en agua, combinando diseño robusto, modularidad y eficiencia energética.

Este desarrollo sienta las bases para una versión IoT avanzada, escalable y certificable, alineada con los estándares de calidad industrial y de sostenibilidad tecnológica que promueve VeAm Chile SpA.

Contexto

🔹 Proyecto diseñado y fabricado por VeAm Chile SpA en agosto–septiembre de 2025 para el cliente David Vyhmeister. Incluye diseño electrónico, fabricación CNC, montaje, documentación técnica y validación funcional en laboratorio. Este prototipo forma parte de la línea de soluciones IoT aplicadas a agricultura inteligente.